Ultrasonik Kaynak Tasarım İlkeleri

Ultrasonik Kaynak Tasarım İlkeleri

1. Tasarımın Temel Araştırılması

İyi kaynak sonuçları elde etmek için, incelenmesi gereken faktörler şu şekildedir :

2. Kaynak parçaları tasarım odak

Ultrasonik enerji iletebilmek için tasarlanmıştır

Eğer Kaynak yüzeyindeki ultrasonik kaynak kafasının temas yüzeyinden biraz uzaklaşır, kabuk elemanı ultrasonik enerji iletmek için yeterince zor olmalıdır. Yumuşak plastik yapılamaz enerji iletimi güvenilir bir şekilde. Kabuk duvarının kalınlığı, kaynaklı alanın deformasyonunu önlemek için yeterli olmalıdır. Alan İnce duvar kolaydır Kaynak. Süreçteki mekanik kuvvet sonuçlar.

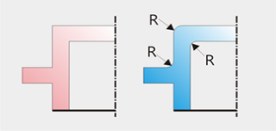

(1) Kaynakların köşeleri ve kenarları

Tüm köşeler ve kenarlar yuvarlak olmalı ve keskin kenarlar ultrasonik enerji biriktirebilir ve çatlamaya veya gereksiz yere neden olabilir. Kaynak.

(2) Potansiyel Ürün tasarım sorunları

Kaburga, braketler, saplamalar gibi vücudun ötesine geçen parçalar, titreşim veya aşırı ısınma nedeniyle kırılmaya karşı hassastır Ultrasonik Kaynak. Ek olarak, yaylar veya teller gibi diğer yerleşik nesneler de kaynakların nedenidir. Etkisi. Özetle, pürüzsüz kenarlar ve köşelerde, küçük genlik ve kısa kaynak süresi en iyi kaynağı elde edebilir Sonuçlar. Eğer Gerekli, silika jel, elektronik parçaların, yayların vb. Titreşimini tamponlamak için kullanılabilir.

(3) Kaynak kaynak durumu

İdeal olarak, iki kabuk bir araya gelmeli ve kaydırılmamalıdır Kaynak Süreç. İdeal anastomoz, ikisinin dış kuvvetle sıkıca bağlanabilmesidir, ancak çok fazla değil Sıkıdır. İdeal boşluk 0.05 TO 0.1 mm. Kaynak boyutuna bağlı olarak, iki kaynak arasındaki yükseklik farkı en azından 1.0 mm.

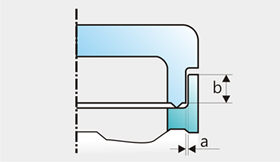

Önerilen Gap A = 0.025 ~ 0.05mm; B = Min. 1.0mm

(4) Enerji Transferin tek tip olması gerekir

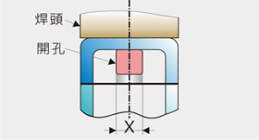

Eklemin tasarımı, enerjinin homojenliğini etkiler Transfer. Genel olarak, enerji transfer yolundaki kıvrımlar, eğimler veya açıklıklar, kaynak için iletilen ultrasonik dalgaların yoğunluğunu azaltır yüzey.

Şekildeki X alanı yetersiz lehimleme veya lehimleme için eğilimlidir.

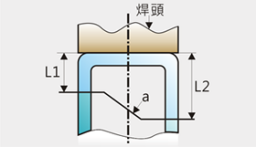

(5) eklem yüzeyin pozisyonu

En iyi durum, eklem yüzeylerinin hepsi aynı yükseklikte ve kaynakların yüzeyine paralel olmasıdır. Kafa. Eğer Bu durum değil, Çünkü Eklem yüzeyinden kaynak kafasının yüzeyine olan mesafe farklıdır, düzensiz kaynağı kolaydır.

Şekilde, L1 ve L2 eşit değildir ve bir yüzey kaynak kafasının yüzeyine paralel değildir ve iki kabukların temas yüzeyine iletilen enerji kaybı gösterilmiştir.

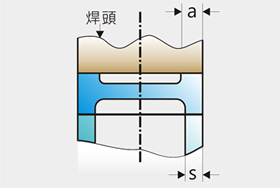

(6) Kaynak ve kaynak kafa temas yüzeyi

En iyi durum, kabuğun ve boynunun temas yüzeyinin büyük ve düz olduğu ve kornanın yüzeyi kısmen olabilir. Konturlu olabilir. Eğer Boynuzun yüzeyi daha küçüktür Eklem yüzeyi Kaynak hala elde edilebilir, enerjinin bir kısmı eklem yüzeyine iletilemez ve iyi bir kaynak etkisi elde etmek için basıncı arttırmak gerekir, ancak aşağı basıncın arttırılması, aşağıdakileri artırmak için bir girintiye neden olabilir. Kaynak. cilalı veya düzensiz yüzeyler özellikle kaynak kafa girintilerinin kaynaklanması için eğilimlidir ve PE kalıplarının eklenmesi girinti.

Korna ile temas halinde olan kabuk üyesi olmalıdır Boynuz temas yüzeyi kadar büyük ol, örneğin, mümkün olduğunca geniş olmalıdır. S.

© Telif hakkı: 2026 Hangzhou Altrasonic Technology Co.,Ltd Her hakkı saklıdır

IPv6 Ağ desteği

wechat 'e tara